Furnier in seiner schönsten Form – aus eigener Produktion bei Roser

Furnier kaufen vom Hersteller – mit Qualität, Herkunft und Erfahrung

Sie sind auf der Suche nach Furnier vom Hersteller, echtem Holzfurnier, massgeschneiderten Furnierlösungen oder Furnieren mit Schweizer Qualität? Dann sind Sie bei der Roser AG genau richtig. Seit über 110 Jahren wählen wir europaweit die besten Stämme persönlich aus – mit geschultem Blick und einem tiefen Verständnis für Holzqualität. In unserer eigenen Produktion entstehen daraus hochwertige Furniere für exklusive Innenausbauprojekte, den hochwertigen Möbelbau und anspruchsvolle Türen.

Unser Anspruch: Jedes Blatt Furnier ist ein Unikat.

Als eines der wenigen Unternehmen in der Schweiz mit eigener Furnierproduktion verarbeiten wir das Rundholz von der Auswahl im Wald bis zur fertigen Furniercharge inhouse. Das garantiert nicht nur gleichbleibend hohe Qualität, sondern erlaubt uns auch, flexibel und individuell auf Ihre Anforderungen einzugehen. Ob Riegelahorn, europäischer Nussbaum, Eiche oder Ulme – wir führen eine breite Palette an Holzarten und decken auch aussergewöhnliche Wünsche ab.

Unsere Stärken auf einen Blick:

- Eigene Furnierproduktion im Lohnverfahren

- Persönlicher Rundholzeinkauf in Europa

- Jahrzehntelange Erfahrung und viele Referenzprojekte

- Nachhaltige und transparente Herkunft (PEFC/FSC möglich)

- Individuelle Beratung in unserem konzept.raum

Rundholzeinkauf im Wald

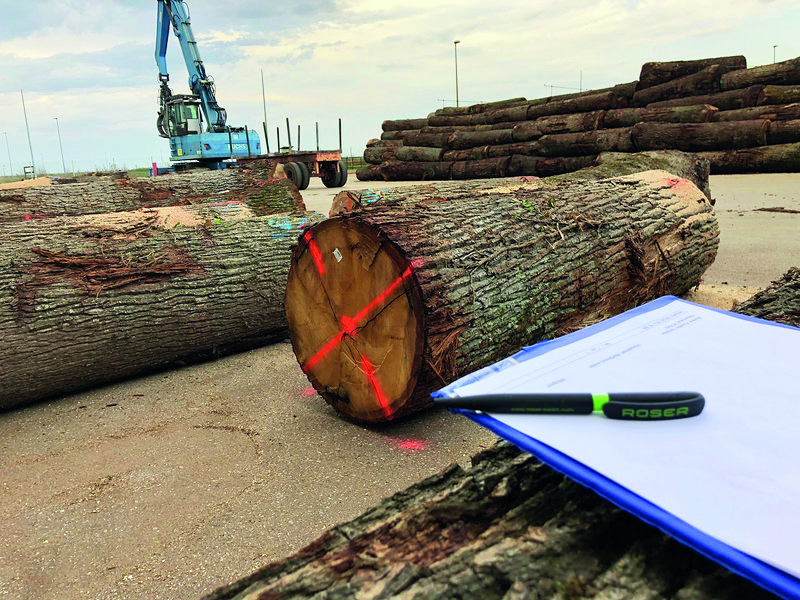

Bei Roser beginnt die Furnierherstellung mit einem persönlichen Schritt: Unsere Experten begeben sich selbst in den Wald, um jeden Baum sorgfältig auszuwählen. Die geeigneten Stämme werden direkt vor Ort mit speziellen Kennzeichnungen versehen, die eine eindeutige Zuordnung im weiteren Verlauf garantieren. So stellen wir sicher, dass genau das Holz weiterverarbeitet wird, das unseren Qualitätsansprüchen entspricht. Der anschliessende Transport ins Furnierwerk erfolgt – abhängig vom Standort – umweltschonend per Bahn, mit dem Schiff oder per LKW.

Lagerung im Furnierwerk

Nach dem Eintreffen im Furnierwerk werden die Rundhölzer bis zur weiteren Verarbeitung sorgfältig gelagert. Um sie vor Austrocknung und unerwünschten Veränderungen zu schützen, stapelt man sie dicht zwischen sogenannten Poltern und hält sie durch kontinuierliche Bewässerung feucht. Gerade in den wärmeren Monaten ist diese Methode entscheidend, um das Entstehen sogenannter "Einläufe" zu verhindern – dunkle Verfärbungen an den Stirnflächen, die sich später deutlich im Furnier abzeichnen können. Solche optischen Mängel mindern den Wert des Holzes erheblich, da es dann nicht mehr für hochwertige Deckfurniere geeignet ist. Besonders bei hellen Holzarten wie Ahorn, Birke oder Buche ist dieser Schutz essenziell, da oft makellose, einlauffreie Längen gefordert sind. Für Hölzer mit besonders hohem Wert wird zusätzlich das Stirnholz mit Paraffin versiegelt, um die Feuchtigkeit länger zu halten und den Trocknungsprozess zu verlangsamen. Dennoch bleibt das Zeitfenster für die Verarbeitung begrenzt – aus diesem Grund bevorzugen viele Furnierhersteller, empfindliche Laubhölzer möglichst in den kälteren Monaten zu produzieren, um Qualitätseinbussen zu minimieren.

Stammzurichtung im Furnierwerk

Bevor ein Rundholzstamm in die eigentliche Furnierproduktion übergeht, erfolgt zunächst die sogenannte Zurichtung. In diesem Schritt wird der Stamm sorgfältig geprüft und beurteilt – eine Aufgabe, die fundiertes Fachwissen und viel Erfahrung erfordert. Basierend auf den individuellen Eigenschaften des Holzes wird entschieden, mit welcher Schneidetechnik gearbeitet wird, welche Längen sinnvoll sind und an welchen Stellen der Stamm optimal aufgetrennt werden soll. Jeder Stamm ist ein Unikat – ein falsch gewählter Schnitt oder eine ungeeignete Verarbeitungsmethode kann das Potenzial selbst eines hochwertigen Stammes erheblich mindern und dessen Wert drastisch reduzieren.

Die präzise Einschätzung in dieser frühen Phase entscheidet daher maßgeblich über die spätere Qualität des Furniers sowie über dessen mögliche Einsatzbereiche – sei es als edles Deckfurnier für Türen, Möbel oder Wandverkleidungen. Zu den zentralen Bewertungskriterien zählen unter anderem der Verlauf des Holzwuchses, der Durchmesser, die Geradlinigkeit des Stammes sowie innere Merkmale wie der Herzriss. Besonders beeindruckend sind grosse Stämme. Sie bieten grösstmögliche Flexibilität in der späteren Verarbeitung und werden entsprechend sorgfältig behandelt.

In der nächsten Phase beginnt die maschinelle Verarbeitung des Rundholzes zur Herstellung von Furnier. Zunächst wird der Stamm auf die gewünschte Länge zugeschnitten – dieser Vorgang nennt sich Ablängen. Jeder so entstandene Abschnitt wird exakt vermessen und mit einer individuellen Werksnummer versehen. Diese Nummer begleitet das Holz durch den gesamten Produktionsprozess und ermöglicht eine lückenlose Rückverfolgbarkeit bis zum Ursprungsort im Wald. Gleichzeitig bildet die gemessene Volumenzahl die Grundlage für die spätere Abrechnung gegenüber dem Kunden, etwa bei der Berechnung des Messerlohns.

Nach dem Ablängen erfolgt das Entrinden des Holzes. Anschließend wird der Stamm an einer Blockbandsäge je nach gewünschtem Ergebnis halbiert, geviertelt oder in Drittel aufgetrennt – die so entstehenden Teile nennt man Flitches. Diese Vorbereitung ist entscheidend für das spätere Furnierbild. Eine Ausnahme bildet das Rundschälverfahren, wie es beim Schälfurnier zum Einsatz kommt: Hier bleibt der Stamm im Ganzen und wird spiralförmig abgetragen. Siehe hierzu auch die Furnier-Verarbeitung.

Kochen oder Dämpfen der Stämme

Im nächsten Verarbeitungsschritt gelangen die Stämme und Stammabschnitte in grosse Wasserbecken aus Stahl, wo sie gekocht oder gedämpft werden. Dieser Prozess erfüllt zwei zentrale Zwecke: Einerseits macht er das Holz weicher und elastischer, was für einen sauberen, hochwertigen Schnitt beim Messern entscheidend ist. Andererseits beeinflusst er bei vielen Holzarten auch massgeblich die Farbgebung. So zeigt beispielsweise Buche in ihrem natürlichen Zustand eine sehr helle, fast weissliche Farbe, entwickelt jedoch erst durch intensives Dämpfen ihren charakteristischen, leicht bräunlichen Ton.

Temperatur, Dauer und Intensität des Dämpfens werden je nach Holzart individuell angepasst. Die Spanne reicht dabei von wenigen Stunden – wenn das Ziel lediglich eine bessere Verarbeitbarkeit ist – bis hin zu mehrtägigen Behandlungen, um gewünschte Farbeffekte zu erzielen. Diese sogenannten Dämpfgruben sind somit ein zentrales Element für die spätere Furnierqualität.

Hobeln vor der Schneidemaschine

Nach dem Dämpfprozess gelangen die vorbereiteten Stammteile zur Blockhobelmaschine, wo ihre Auflageflächen exakt plan gehobelt werden. Dieser Schritt ist entscheidend, um beim anschliessenden Messern eine stabile und gleichmässige Auflage auf dem senkrecht stehenden Messertisch – dem sogenannten Auflagentisch – zu gewährleisten. Nur eine präzise bearbeitete Oberfläche ermöglicht saubere, durchgehende Furnierblätter von hoher Qualität.

Gleichzeitig erfüllt das Hobeln eine wichtige Schutzfunktion für das empfindliche Messer: Durch das sogenannte „Putzen“ werden letzte Rückstände wie Sandkörner, kleine Steine oder festgesetzter Schmutz entfernt, die ansonsten die Schneide des Messers beschädigen oder zu frühzeitigem Verschleiss führen könnten. Dieser Bearbeitungsschritt ist daher nicht nur für die Qualität des Furniers, sondern auch für die Langlebigkeit der Maschine von grosser Bedeutung – ein klassisches Beispiel für das Zusammenspiel von Handwerk und Technik in der Furnierherstellung.

Furnier messern

Nach der Vorbereitung gelangen die zugeschnittenen Blockteile zur Schäl- oder Messermaschine, wo sie je nach gewünschter Optik und Anwendung in verschiedenen Verfahren zu Furnier verarbeitet werden. Beide Maschinentypen arbeiten mit einer exakt abgestimmten Einheit aus Messer und Druckbalken. Das Messer trennt das Furnierblatt Schicht für Schicht vom Stamm, während der Druckbalken das Holz unmittelbar vor dem Schnitt komprimiert. Diese Kompression ist essenziell, um ein sauberes Schnittbild zu erzeugen und Rissbildungen im Furnier möglichst zu minimieren.

Die präzise Einstellung des Abstands zwischen Messer und Druckbalken bestimmt dabei die Furnierstärke – meist mit einer Toleranz von nur 0,1 mm. Ohne den notwendigen Druck durch den Balken würde das Furnier stark einreissen, was es für viele Anwendungen unbrauchbar machen würde. Dennoch lassen sich feine Oberflächenrisse auf der dem Messer zugewandten Seite – sogenannte Mikrorisse – nie vollständig vermeiden.

Nach der Vorbereitung werden die Blockteile in eine vertikale Messermaschine eingespannt. Hier bewegt sich der Messertisch mit dem Holz auf und ab, während Messer und Druckbalken fest montiert sind. Beim Hub nach aussen drückt der Druckbalken das Holz auf die exakt voreingestellte Furnierstärke zusammen – typischerweise mit einer Genauigkeit von 0,1 mm. Jeder Aufwärtshub trennt ein Furnierblatt vom Stamm ab, und trotz Maschinenleistung von bis zu 120 Schnitten pro Minute wird diese Höchstgeschwindigkeit in der Praxis nur selten erreicht.

Je nach Schnitttechnik und gewünschtem Furnierbild existieren unterschiedliche Verfahren (siehe auch Messertechniken):

- Flachmessern (häufigste Methode): Die Stammhälften – insbesondere beim Viertel-Flachschnitt – werden mit der Kernseite zum Messertisch gespannt. Das geschieht meist mit sogenannten Klauen, die den Stamm oben und unten greifen. Dabei entsteht eine lebendige Fiederung („Blume“) – vom Kern aus werden die Furnierbahnen streifiger.

- Echt-Quartier-Messung: Hier wird jedes Viertel rechtwinklig zur Wachstumsrichtung eingespannt und geschnitten. Das ergibt ein durchgängig streifiges Muster im gesamten Furnier.

- Faux-Quartier-Messung: Die Verarbeitung ähnelt dem Flachschnitt, erzeugt jedoch zunächst ein halbblumiges Bild, das zum Kern streifiger wird.

Historisch wurden diese Stammteile per Klauen fixiert, was zwangsläufig einen Messerrest – ein ungenutztes Holzstück etwa in 18 mm Stärke – hinterliess. Das war früher meist Abfall, heute jedoch begehrt als Dekorstück. Moderne Maschinen arbeiten inzwischen überwiegend mit Vakuumfixierung – dadurch reduziert sich der Messerrest auf ca. 3 mm, was vor allem bei jahresaktuellen Produktionen eine erhebliche Materialeinsparung bedeutet – hochgerechnet auf etwa 4 000 Stammteile pro Jahr ist das ein spürbarer Unterschied.

Schälfurnier messern

Bei der Herstellung von Schälfurnieren kommen die Stammstücke zur Schälmaschine, wo durch Drehbewegung des Blocks Furnierblätter erzeugt werden. Dabei lassen sich drei zentrale Verfahren unterscheiden (siehe auch Messertechniken):

1. Rotations‑ oder Vollrund‑Schälen (Rotary Peeling)

Der Stamm wird axial eingespannt und rotiert rundherum gegen ein feststehendes Messer. Dabei entsteht ein zusammenhängendes, endloses Furnierband – ideal, um möglichst viel Fläche aus dem Stamm zu gewinnen. Das resultierende Muster wirkt unregelmässig und wild, gewinnt aber bei gemaserten Holzarten wie Vogelaugenahorn an ästhetischem Wert

2. Stay‑Log‑ oder Halbrund‑Schälen (Eccentric / Stay‑Log Peeling)

Hier wird eine Stammhälfte mit der Kernseite am sogenannten Stay‑Log eingespannt. Durch die exzentrische Rotation entsteht ein Furnier mit einer Kombination aus blumiger Mitte und streifigem Rand – optisch nahe am Flachschnitt, aber mit höherer Materialausbeute, besonders passend für kleinere Stämme oder Holzarten mit geringerer Nachfrage nach Streifenmustern.

3. Rift‑ oder Riftschälen (Rift Peeling)

Der Stamm wird geviertelt und mit einer flachen Seite nach aussen eingespannt. Das Messer schält exzentrisch, wodurch ein durchgehend streifiges Furnierbild entsteht, ähnlich der echten Quartier-Technik beim Messerfurnier und besonders beliebt für hochwertige Eichenfurniere

Trocknung - Bügeln - Pressen

Nach dem Messern führt der Weg der nassen Furnierblätter in moderne Gitterbandtrockner, die sie durch mehrere Temperaturzonen auf eine Endfeuchte von rund 8–14 % bringen. Unter begleitendem Druck durch Walzen werden Unebenheiten „gebügelt“, um eine möglichst glatte Oberfläche zu erzielen. Trotz dieser Glättung kann es sein, dass manche Blätter aufgrund unterschiedlicher Dichte nachgepresst werden müssen – ein aufwendiger, aber wichtiger Schritt. Nur so ist gewährleistet, dass die Furnierindustrie die Blätter zuverlässig weiterverarbeiten kann – ohne Verzug, Brüche oder erhöhten Ausschuss.

Beschneiden - Verpacken - Labeling

Nach der Trocknung folgt das Beschneiden und Verpacken der Furnierpakete. Zunächst werden die Blätter auf einheitliche Masse beschnitten – Kantenfehler oder auffällige Unregelmässigkeiten werden dabei sorgfältig entfernt. Die zugeschnittenen Blätter werden typischerweise in Bündeln zu 24 oder 32 Blatt zusammengelegt, um eine gleichmässige Stapelung zu gewährleisten.

An der sogenannten Scherenstrasse erfolgt der parallele Beschnitt der Bündel – hier lässt sich das Furnierbild noch einmal optisch optimieren und auffällige Makel können gezielt ausgeschnitten werden (Clipping).

Im Anschluss durchlaufen die Bündel eine elektronische Vermessung: Fotozellen oder Messsensoren erfassen Breite und Länge. Die Länge wird standardmässig auf ganze 5 cm-Schritte abgerundet angegeben; die Breite wird in kurzen Abständen gemessen und der Durchschnitt präzise in vollen Zentimetern dokumentiert. Bei besonders wertvollen Maserfurnieren erfolgt die Längenangabe oft sogar zentimetergenau, da solche Pakete meist kürzer sind und eine höhere Präzision erfordern.

Nach der Vermessung wird jedem Bündel sofort ein Barcode‑Label zugewiesen. Dieses Etikett enthält wichtige Angaben wie Blattzahl, Länge, Breite, Stammnummer, fortlaufende Paketnummer sowie die Gesamtfläche in m². Mit Hilfe entsprechender Software und Scans lässt sich jedes Paket sofort eindeutig identifizieren und seinem Lagerort, Qualitäten oder Verkaufspreisen zuordnen – somit bleibt jederzeit nachvollziehbar, wo sich welches Bündel befindet.

Bepreisung

Nach der finalen Verarbeitung und Trocknung durchläuft jedes Furnierpaket eine musterbasierte Qualitätsprüfung. In einem strukturierten Grading-Prozess werden optische Merkmale, Feuchteverhalten und physikalische Eigenschaften bewertet. Auf dieser Grundlage erfolgt zusammen mit bisherigen Marktkenntnissen die gezielte Preisfestsetzung – individuell abgestimmt auf Format, Figuration, Wuchscharakter und Nachfrage. Diese Methode stellt sicher, dass jedes Produkt optimal klassifiziert, fair bepreist und von der Anbahnung über die Kundenhistorie bis zum endgültigen Einsatz nachvollziehbar bleibt.

FAQs Furnierproduktion bei der Roser

Unsere Rundhölzer stammen grösstenteils aus nachhaltig bewirtschafteten Wäldern in der Schweiz und Europa – z. B. aus Frankreich, Deutschland, Kroatien, Slowenien und Italien. Wir kaufen nur legal geschlagenes Holz mit lückenloser Herkunftsdokumentation.

Wir produzieren selbst. Von der Auswahl der Stämme bis zum fertigen Furnier behalten wir die Kontrolle über jeden Schritt – das sichert gleichbleibende Qualität, Flexibilität und Individualität.

Zu unserem Standardsortiment gehören Eiche, Riegelahorn, Nussbaum, Esche, Buche, Ulme und weitere edle Laubhölzer. Für spezielle Projekte beschaffen wir auch Exoten.

Ja, gerne. Wir fertigen Furnier auf Mass – abgestimmt auf Ihr Projekt, Ihre Oberflächenidee und die benötigte Qualität.

Furnier ist per se die ressourcenschonendste Art, edles Holz zu nutzen. Unsere Produktion erfolgt unter Berücksichtigung von ökologischen Standards, mit transparenter Herkunft und zertifizierten Lieferketten.

Ja, auf Wunsch kommen unsere Furnierexperten gerne zu Ihnen. Ob Tischlerei, Türenhersteller, Architekturbüro oder Bauherr: Wir bringen Muster mit, analysieren Ihre Anforderungen direkt vor Ort und beraten Sie zielgerichtet zu passenden Furnierlösungen.

Ja – viele namhafte Kunden aus der Schweiz und dem nahen Ausland arbeiten seit Jahren mit unseren Furnieren. Gerne zeigen wir Ihnen Beispiele passender Projekte auf Anfrage.

Nach dem Erstgespräch im konzept.raum oder telefonisch, erstellen wir ein passgenaues Konzept. Danach erfolgt die Auswahl des Rohholzes und die Produktion der Furniere. Auf Wunsch übernehmen wir auch Zuschnitt, Pressung oder Kaschierung.

Die Preise variieren je nach Holzart, Qualität, Blattgrösse und Stückzahl. Wir erstellen Ihnen gerne ein massgeschneidertes Angebot – fair, transparent und auf Ihr Projekt abgestimmt.

Einfach per Telefon, E-Mail oder über unser Kontaktformular. Wir freuen uns auf Ihre Anfrage!